Industrielle Anlagenverlagerung

Eine erfolgreiche Anlagenverlagerung beginnt lange vor dem ersten Rückbau.

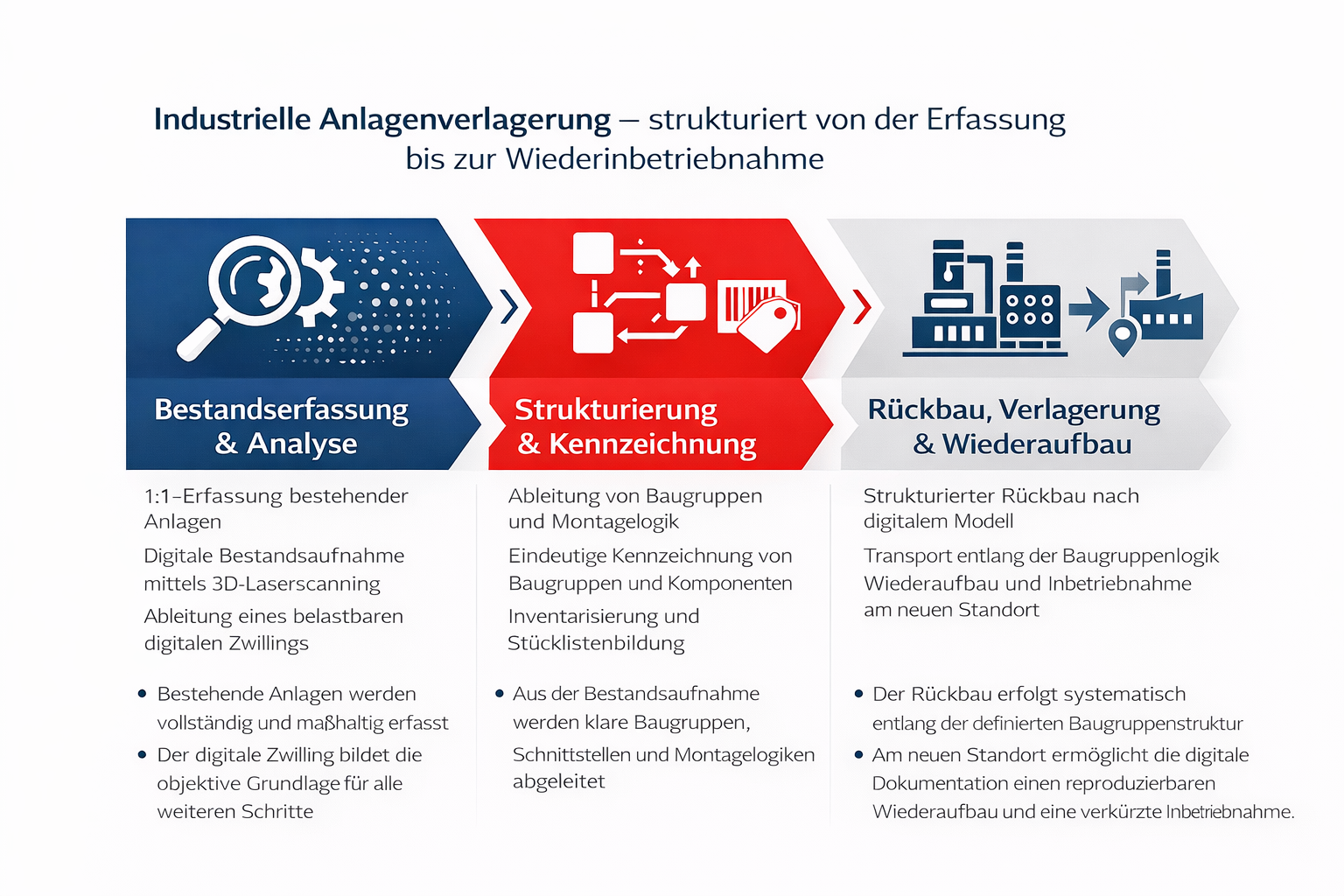

Durch digitale Bestandsaufnahme und klare Strukturierung werden Rückbau, Transport und Wiederaufbau planbar und beherrschbar.

Rückbau, Verlagerung und Wiederaufbau mit Digital-Twin-Methodik

Industrielle Anlagenverlagerungen sind keine reine Logistikaufgabe.

Sie sind eine technische Analyse-, Strukturierungs- und Rekonstruktionsaufgabe.

Insbesondere bei gewachsenen Bestandsanlagen fehlen häufig belastbare Unterlagen, eindeutige Strukturen und nachvollziehbare Montagefolgen. Improvisation, Zeitverluste und hohe Stillstandskosten sind die Folge.

Unser Ansatz setzt genau hier an:

Wir erfassen bestehende Anlagen 1:1, strukturieren sie systematisch und schaffen damit die Grundlage für einen kontrollierten Rückbau, einen sicheren Transport und einen reproduzierbaren Wiederaufbau.

Ausgangssituation

Typische Herausforderungen bei Anlagenverlagerungen:

- unvollständige oder veraltete Bestandsdokumentation

- über Jahre gewachsene, mehrfach umgebaute Anlagen

- fehlende Baugruppenlogik

- unklare Medien- und Schnittstellenzuordnungen

- hohe Abhängigkeit von Einzelpersonen mit Erfahrungswissen

Gerade bei größeren Industriestandorten führt dies häufig zu:

- verlängerten Stillstandszeiten

- ungeplanten Zusatzkosten

- Konflikten zwischen Gewerken

- Verzögerungen bei der Wiederinbetriebnahme

Unser Grundprinzip

Komplexität wird nicht reduziert – sie wird strukturiert.

Die Methodik ist dabei unabhängig von der Größe der Anlage.

Ob einzelne Maschinen, Produktionslinien oder komplette Industriestandorte –

das Vorgehen folgt immer demselben Schema.

Methodisches Vorgehen

1. Bestandserfassung (Digitaler Zwilling)

Am Anfang steht die vollständige 1:1-Erfassung der bestehenden Anlage mittels 3D-Laserscanning.

- millimetergenaue Geometrie

- Erfassung von Maschinen, Gebäudestrukturen, Medien, Fundamenten

- Registrierung zu einer konsistenten Punktwolke

- Ergänzende Foto- und Bestandsdokumentation

Ergebnis:

Ein belastbarer digitaler Zwilling als objektive Grundlage aller weiteren Schritte.

2. Ableitung eines strukturierten Anlagenmodells

Aus dem digitalen Zwilling wird ein technisches Modell abgeleitet, das nicht der Visualisierung dient, sondern dem Rückbau und Wiederaufbau.

- Definition von Maschinen- und Baugruppen

- Zuordnung von Schnittstellen

- Höhen-, Lage- und Bezugsdefinitionen

- Montage- und Demontagelogik

Ziel:

Die Anlage so zu beschreiben, dass sie reproduzierbar zerlegt und wieder aufgebaut werden kann.

3. Baugruppenlogik & Kennzeichnung

Alle relevanten Baugruppen und Komponenten werden systematisch strukturiert und eindeutig gekennzeichnet.

- klare Hierarchie (Anlage → Linie → Maschine → Baugruppe → Bauteil)

- eindeutige Kennungen

- physische Kennzeichnung vor Ort (z. B. Barcode / QR-Code)

- Zuordnung zur digitalen Struktur

Damit wird eine direkte Verbindung geschaffen zwischen:

- physischem Bauteil

- digitalem Modell

- Montage- und Transportlogik

4. Inventarisierung & Dokumentation

Parallel zur Kennzeichnung entsteht eine strukturierte Inventar- und Stückliste:

- Baugruppen- und Bauteilbeschreibung

- Abmessungen, Gewichte

- Medien- und Anschlussinformationen

- Besonderheiten für Transport und Montage

Diese Daten sind direkt mit dem digitalen Anlagenmodell verknüpft.

5. Rückbau & Transport

Der Rückbau erfolgt baugruppenorientiert und nicht improvisiert.

- klare Demontagereihenfolge

- transportgerechte Baugruppenbildung

- eindeutige Zuordnung beim Verpacken und Verladen

- reduzierte Fehleranfälligkeit in der Logistik

Der Transport basiert damit auf einer technischen Logik, nicht auf Erfahrungsannahmen.

6. Wiederaufbau & Inbetriebnahme

Am Zielstandort erfolgt der Wiederaufbau konsequent anhand der erstellten Unterlagen:

- eindeutige Positionszuordnung

- vorbereitete Medienanschlüsse

- nachvollziehbare Montageabfolge

- reduzierte Abstimmungsprobleme zwischen Gewerken

Das Ergebnis ist eine verkürzte Inbetriebnahme und eine deutlich höhere Planungssicherheit.

Skalierbarkeit

Das beschriebene Vorgehen ist skalierbar.

Die Methodik bleibt gleich –

lediglich Umfang, Detailtiefe und Projektdauer variieren.

- einzelne Maschinen

- komplette Produktionslinien

- gesamte Industriestandorte

Einordnung

Wir verstehen industrielle Anlagenverlagerungen nicht als Umzug,

sondern als ingenieurmäßige Reproduktion bestehender Systeme an einem neuen Standort.

Diese Denkweise schafft Struktur – auch bei komplexen, gewachsenen Anlagen.