Jak powstał kompaktowy zbiornik paliwa dla firmy Winkler – precyzyjnie zaplanowany, cyfrowo zintegrowany, niezawodny w działaniu

Kiedy firma Winkler Baugesellschaft chciała zmodernizować istniejący system, pojawił się kluczowy problem:

Dla istniejącej technologii kotła nie był dostępny odpowiedni zasobnik paliwa z automatycznym rozładunkiem.

Standardowe rozwiązania były albo zbyt duże, albo zbyt długie, albo nie można ich było zintegrować w bardzo ograniczonej przestrzeni pomieszczenia zakładu.

Dokładnie w tym miejscu rozpoczął się projekt.

Sytuacja początkowa – żaden produkt seryjny nie pasował do rzeczywistości

Producent systemu kotłowego wyjaśnił, że taki zasobnik ze zintegrowaną technologią automatycznego rozładunku nie istnieje w portfolio produkcji seryjnej.

Stało się jasne, że potrzebne jest rozwiązanie dostosowane do indywidualnych potrzeb:

- wymagana niewielka przestrzeń

- pasuje całkowicie do kolby

- współpracuje z istniejącą technologią kotła

- działa niezawodnie i wymaga niewielkich nakładów konserwacyjnych w długim okresie czasu

Sytuacja przestrzenna sprawiła, że zadanie stało się jeszcze trudniejsze.

Bez cyfrowej inwentaryzacji bezkolizyjne planowanie nie byłoby możliwe.

Cyfrowa podstawa – kompletny skan laserowy 3D

Zanim zaprojektowano choćby jeden element, przeprowadzono kompletne skanowanie laserowe 3D pomieszczenia technicznego.

Na podstawie wygenerowanej chmury punktów stworzono cyfrowy, dokładny co do milimetra obraz rzeczywistego otoczenia.

Na tej podstawie:

- konstrukcja stalowa jest modelowana

- ruchoma podłoga jest zintegrowana

- Technologia śrubowa jest umieszczona bezkolizyjnie

- Uwzględniono układ hydrauliczny, silniki, drogi serwisowe i pomieszczenia dostępowe

Rezultatem była w pełni cyfrowo zaplanowana ogólna integracja, która dokładnie pasowała do istniejącego budynku.

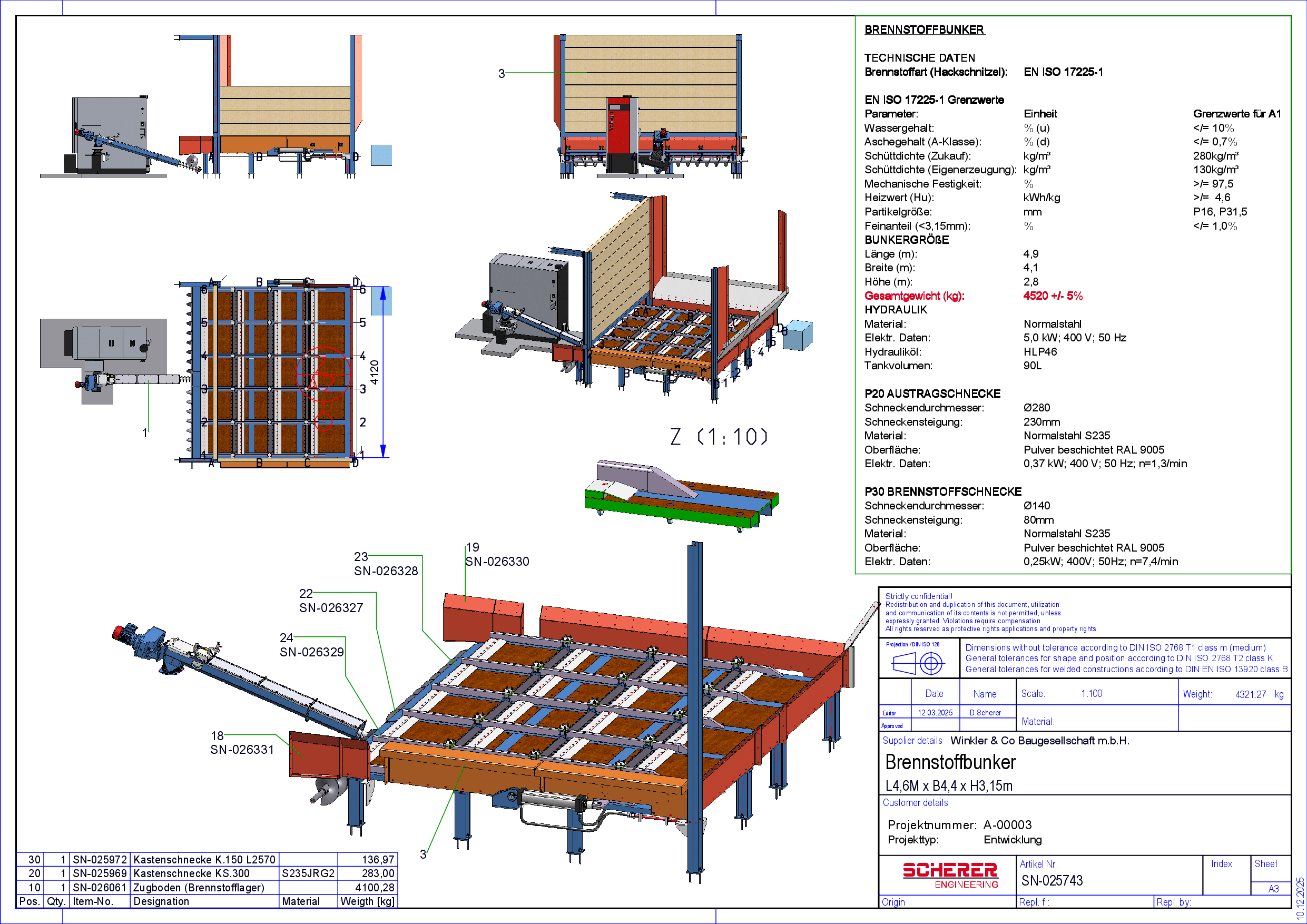

Prawdziwa innowacja: ruchoma podłoga bez zwykłej utraty przestrzeni montażowej

Klasyczne systemy z ruchomą podłogą zwykle wymagają obszaru napędowego za lejem, ponieważ siłownik hydrauliczny jest umieszczony osiowo za ruchomą podłogą.

To znacznie wydłuża korpus – problem w ograniczonych przestrzeniach montażowych.

Opracowane rozwiązanie całkowicie rozwiązuje ten problem:

Zamknięta konstrukcja ramy drabinowej

Dwa siłowniki hydrauliczne umieszczone z boku

Napęd zsynchronizowany bez występu osiowego

Bunkier wymaga zatem tylko rzeczywistej powierzchni podłogi, tj:

- Długość 4,9 m

- Szerokość 4,1 m

- Wysokość 2,8 m

System można zatem zintegrować z pomieszczeniami, w których standardowa technologia po prostu nie może być zainstalowana.

Technologia przenośników ślimakowych – ciągłe dostawy paliwa

Bunkier wykorzystuje dwa poziomy śrub:

- P20 – Ślimak skrzyniowy KS.300, Ø 280 mm, 0,37 kW

- P30 – Podajnik ślimakowy paliwa K.150, Ø 140 mm, 0,25 kW

Obie śruby zostały umieszczone w taki sposób, aby:

- Unika się przeszkadzających krawędzi

- gwarantowane równomierne rozładowanie

- Prace konserwacyjne pozostają łatwo dostępne

Moduł hydrauliczny – wydajny i doskonale zintegrowany

Jednostka hydrauliczna:

- Moc silnika 5,0 kW

- Pojemność zbiornika 90 litrów

- Średni HLP 46

- Konstrukcja segmentowych ruchomych paneli podłogowych

Umożliwia to płynne, kontrolowane i mocne przesuwanie ruchomej podłogi – nawet przy pełnym obciążeniu.

Zrealizowany kompletny system – precyzyjne planowanie, szybkie wdrożenie

Zgodnie z raportem z projektu, system został pomyślnie uruchomiony zimą 2025 r. i działał stabilnie, płynnie i wydajnie od pierwszego dnia.

Cały system obejmuje:

- Kompaktowy bunkier stalowy

- Segmentowana ruchoma podłoga

- Technologia śrubowa do dostarczania paliwa

- Moduł hydrauliczny

- Pełna cyfrowa integracja z istniejącą technologią kotła

- Dokumentacja produkcyjna (STEP, PDF, DXF), w tym listy wag i części

Wynik

Bunkier paliwowy Winkler pokazuje, co może osiągnąć nowoczesna integracja instalacji:

- Niezwykle kompaktowa konstrukcja dzięki hydraulice bocznej

- Precyzyjne planowanie cyfrowe za pomocą skanowania laserowego 3D

- Niezawodny wyładunek paliwa dzięki zoptymalizowanej technologii śrubowej

- Wysokiej jakości stalowa konstrukcja

- Pełna integracja funkcjonalna z istniejącym systemem

- Krótki czas instalacji i uruchomienia

Projekt udowadnia:

Kiedy standardowa technologia osiąga swoje granice, zaczyna się przestrzeń dla prawdziwej pracy inżynierskiej.