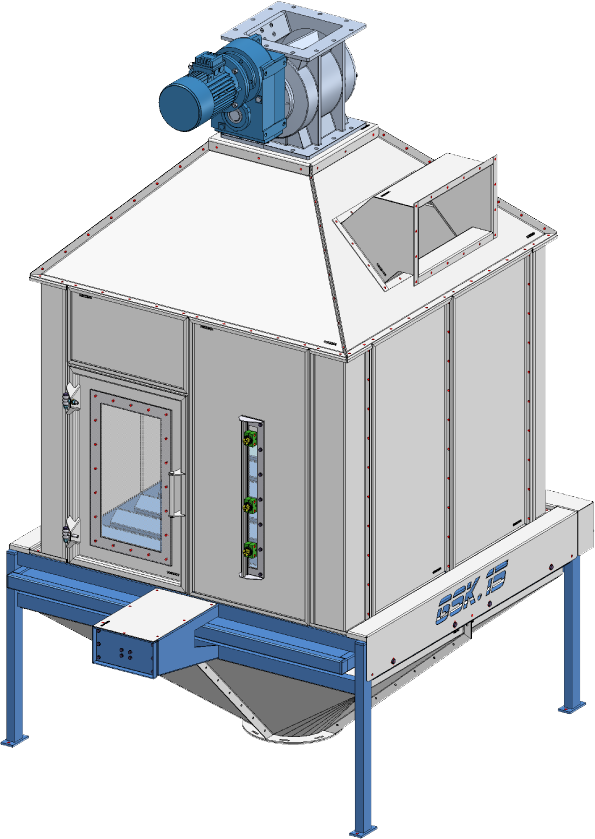

Descrizione generale del refrigeratore in controcorrente

Esecuzione:

- Struttura del radiatore realizzata in lamiera di lamiera spessa 3 mm

- Telaio di base in tubo profilato in acciaio pieno, costruzione saldata

- Sistema di scarico pneumatico con design a sella per evitare ponti specifici del prodotto, buon flusso d’aria e svuotamento completo dei residui

- Apertura di servizio trasparente per un facile accesso alla cella frigorifera

- Sensori di livello regolabili 3 pezzi Protezione min, max e troppo pieno

- Serranda a ruota cellulare in acciaio inox con motoriduttore accoppiato da 0,75kW

- Aletta di controllo dell’aria regolabile con regolazione manuale (di serie), regolazione automatica disponibile come optional

- Raccordo per l’aria di scarico a sezione rettangolare sul lato del tetto del radiatore

Descrizione funzionale generale del refrigeratore in controcorrente:

Tutti i nostri refrigeratori si basano su:

1) Sistema di scarico ad azionamento pneumatico con sensori di posizione per il controllo dello scarico

2) Sala frigorifera per granuli o prodotti simili a granuli a sezione quadrata, sistema di scarico su tutta la superficie

3) 3 sensori di livello montati sulla porta del radiatore

4) Sensore di temperatura elettronico 4…20mA per il monitoraggio della temperatura senza valutazione (l’elaborazione del segnale avviene tramite controllo in loco)

5) Sistema di irrigazione disponibile come optional

6) Valvola rotativa sul tetto del radiatore con motoriduttore direttamente accoppiato

Lo scarico a pavimento a molle agisce su tutta la superficie, prevenendo così la formazione di ponti e assicurando uno svuotamento uniforme del refrigeratore.

La costruzione della sella si traduce in una geometria di scarico caratterizzata da

- buon flusso d’aria con effetto di raffreddamento ottimizzato e

- buona tenuta contro granuli e prodotti simili con proprietà simili

La presa d’aria di scarico sul lato del tetto del radiatore include una regolazione manuale del bullone di bloccaggio per correggere il flusso d’aria.

Questa presa dell’aria di scarico viene utilizzata per collegare l’aria di raffreddamento da fornire in loco.

Questo raccordo per l’aria di scarico viene solitamente utilizzato in combinazione con un ulteriore sistema di scarico dell’aria costituito da un ventilatore, un ciclone come preseparatore con valvola rotante e, se necessario, un sistema di filtraggio a valle.

Il pianificatore di sistema responsabile è responsabile della corretta progettazione del sistema.

Quanto segue si applica come valore guida non vincolante per il fabbisogno di aria:

Fabbisogno d’aria:

2000 m³/h di aria di raffreddamento a temperatura ambiente< 20°C per tonnellata di merce refrigerata/ora ad una temperatura di ingresso del prodotto di circa 80°C.

Possono verificarsi deviazioni in funzione delle condizioni ambientali estate/inverno e della temperatura di ingresso del prodotto e devono essere considerate separatamente.

Il refrigeratore viene riempito dall’alto attraverso la valvola rotativa. La presenza di una saracinesca alveolare è fondamentale per il funzionamento in raffrescamento, in quanto questa da sola può impedire l’afflusso di aria esterna.

Il pellet così immesso riempie il vano frigorifero fino al raggiungimento del 2° sensore di livello di riempimento.

Durante l’intero periodo di riempimento, l’aria ambiente viene aspirata attraverso lo spessore dello strato di prodotto dal basso attraverso l’uscita del refrigeratore e le merci refrigerate vengono raffreddate a temperatura ambiente.

Se il refrigeratore è installato in un locale chiuso, assicurarsi che vi sia una sufficiente afflusso di aria fresca dall’esterno per evitare una depressione nell’edificio!

La temperatura di uscita dei prodotti refrigerati non deve superare di oltre 5°C la temperatura ambiente per garantire una sufficiente stabilità e resistenza del prodotto finale.

Una temperatura di uscita eccessiva dei prodotti refrigerati può causare instabilità e decomposizione del prodotto a causa della condensa che è stata nuovamente assorbita!

Il tempo di raffreddamento dipende dalla distanza impostata tra il 1° e il 2° sensore di livello.

La distanza operativa può essere scelta liberamente dall’operatore entro limiti specificati.

Maggiore distanza significa: tempo di sosta più lungo = migliore risultato di raffreddamento

Distanza più breve significa: tempo di sosta più breve = risultato di raffreddamento più scadente

La distanza di commutazione deve essere sempre selezionata in modo tale da ottenere un risultato di raffreddamento sufficiente entro i limiti sopra descritti con un tempo di produzione sufficiente per i prodotti refrigerati.

Una distanza di commutazione troppo grande porta a un riempimento eccessivo del refrigeratore, la resistenza del sistema del sistema dell’aria collegato aumenta, la capacità di raffreddamento diminuisce, gli aggregati da pompare devono essere fermati.

In media, una distanza di commutazione tra i sensori di circa 30-50 cm è sufficiente per un corretto raffreddamento. In caso di riempimento volutamente superiore, il ventilatore di collegamento deve essere dimensionato con una potenza di aspirazione maggiore.

All’apertura di ispezione trasparente sono fissati i 3 sensori di livello montati su una guida di regolazione.

Funzione del sensore di 2° livello:

“Inizio” dello scarico del refrigeratore

Funzione del sensore di 1° livello:

“Stop” lo scarico del refrigeratore

Funzione del sensore di 3° livello:

“Protezione di troppo pieno” per proteggere il refrigeratore