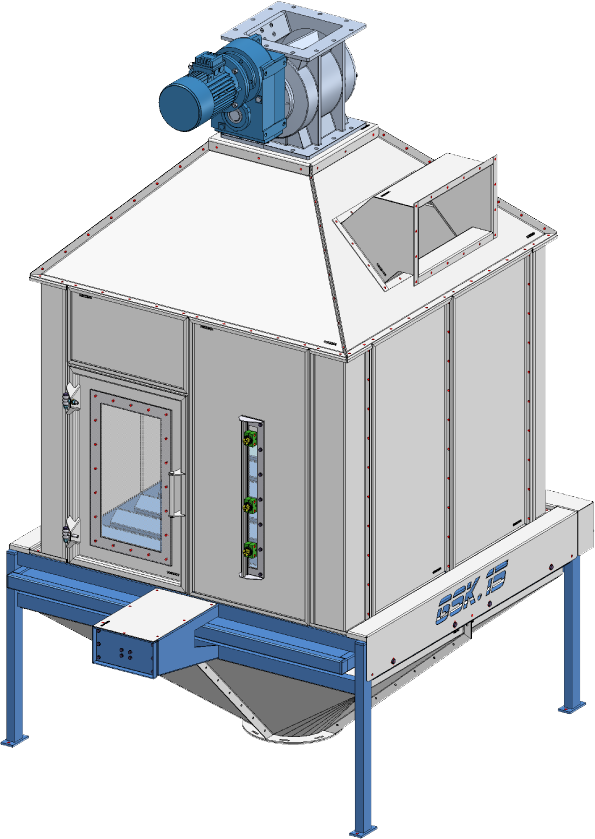

Gegenstromkühler zur kontinuierlichen Kühlung von pelletierten oder rieselfähigen Schüttgütern. Schonende Abkühlung auf Umgebungstemperatur durch bewährtes Gegenstromprinzip. Robuste Industrieausführung, anwendungs- und projektspezifisch ausgelegt.

Kurzbeschreibung

Gegenstromkühler dienen der kontinuierlichen und schonenden Kühlung von pelletierten oder rieselfähigen Schüttgütern. Durch das bewährte Gegenstromprinzip wird das Produkt effizient auf Umgebungstemperatur abgekühlt und gleichzeitig überschüssige Feuchte abgeführt.

Die Bauweise ermöglicht eine zuverlässige Integration in unterschiedliche Prozesslinien und Anwendungsbereiche.

Technische Funktionsbeschreibung

Das heiße Produkt wird im oberen Bereich des Kühlers zugeführt und bewegt sich gravitativ durch den Kühlraum nach unten. Gleichzeitig wird Umgebungsluft von unten oder seitlich in den Kühler eingebracht und strömt im Gegenstrom durch das Produktbett.

Durch diese Anordnung entsteht ein gleichmäßiger Wärme- und Stoffaustausch, der eine homogene Abkühlung des Produkts bei geringer mechanischer Belastung gewährleistet. Die erwärmte Abluft wird kontrolliert abgeführt, während das gekühlte Produkt über ein geregeltes Austragssystem ausgetragen wird.

Die Auslegung des Kühlers erfolgt abhängig von Produktart, Durchsatz, Temperaturanforderungen und Einbausituation.

Technische Daten

- Bauart: Gegenstromkühler

- Betriebsweise: kontinuierlich

- Produktführung: gravimetrisch

- Kühlmedium: Umgebungsluft

Konstruktion

- Gehäuse aus Edelstahl oder Stahl, industrietauglich ausgeführt

- Tragkonstruktion als geschweißte Stahlrahmenkonstruktion

- Wartungs- und Inspektionsöffnungen

- Schnittstellen für Zu- und Abluft

Austrag und Regelung

- Geregeltes Austragssystem

- Füllstands- und Prozessüberwachung optional

- Manuelle oder automatische Luftmengenregelung möglich

(Alle Leistungs- und Abmessungsdaten werden projektspezifisch ausgelegt.)

Vorteile auf einen Blick

- gleichmäßige und schonende Produktkühlung

- effiziente Wärmeabfuhr durch Gegenstromprinzip

- robuste, langlebige Industrieausführung

- anpassbar an unterschiedliche Produktarten und Durchsätze

- einfache Integration in bestehende Anlagen

- wartungsfreundlicher Aufbau

- projektspezifisch skalierbar