Промышленный перенос (релокация) установок

Успешная релокация промышленной установки начинается задолго до первого этапа демонтажа.

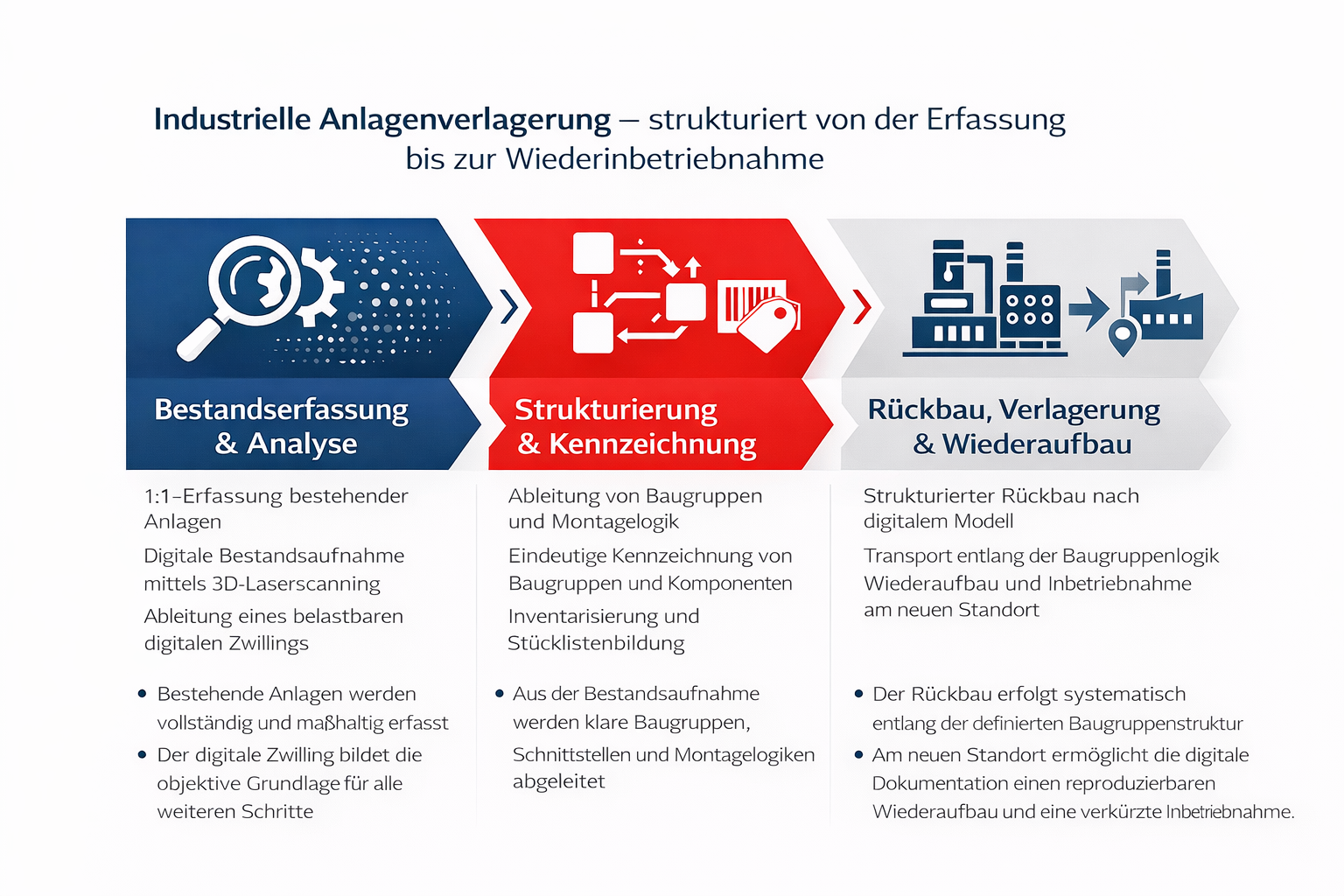

Благодаря цифровой документации фактического состояния (as-built) и чёткой структуре процессов демонтаж, транспортировка и повторная сборка становятся предсказуемыми и управляемыми.

Демонтаж, перенос и повторная сборка с применением методологии цифрового двойника

Промышленные релокации установок — это не просто логистическая задача.

Это технический вызов, требующий анализа, структурирования и реконструкции.

Особенно на давно эксплуатируемых предприятиях часто отсутствуют надёжная документация, чёткие структуры и прослеживаемые последовательности монтажа.

В результате возникают импровизация, потери времени и высокие издержки из-за простоев оборудования.

Именно здесь начинается наш подход:

Мы фиксируем существующие установки в масштабе 1:1, систематически структурируем их и тем самым создаём основу для контролируемого демонтажа, безопасной транспортировки и воспроизводимой повторной сборки.

Исходная ситуация

Типичные сложности в проектах по переносу промышленных установок:

- Неполная или устаревшая документация фактического состояния (as-built)

- Установки, которые на протяжении многих лет многократно расширялись и модифицировались

- Отсутствие чёткой монтажной или модульной структуры

- Неоднозначное распределение инженерных коммуникаций, сред и интерфейсных подключений

- Сильная зависимость от отдельных сотрудников, обладающих накопленным практическим опытом

Особенно на крупных промышленных объектах это часто приводит к следующему:

- Увеличенные периоды простоя оборудования

- Незапланированные дополнительные затраты

- Конфликты между различными подрядными дисциплинами (субподрядчиками)

- Задержки при повторном вводе в эксплуатацию

Наш ключевой принцип

Сложность не упрощается — она структурируется.

Методология не зависит от масштаба установки.

Будь то отдельные машины, производственные линии или целые промышленные площадки — подход всегда следует одной и той же схеме.

Методический подход

1. Фиксация фактического состояния (цифровой двойник)

Процесс начинается с полной фиксации существующей установки в масштабе 1:1 с использованием 3D-лазерного сканирования.

- Миллиметрово точная геометрия

- Фиксация машин, строительных конструкций, инженерных коммуникаций и фундаментов

- Регистрация в едином согласованном облаке точек

- Дополнительная фото- и инвентаризационная документация

Результат:

Надёжный цифровой двойник как объективная основа для всех последующих этапов.

2. Формирование структурированной модели установки

На основе цифрового двойника формируется техническая модель, предназначенная не для визуализации, а для демонтажа и последующей повторной сборки.

- Определение машин и сборочных узлов

- Назначение и классификация интерфейсов (точек сопряжения)

- Определение высотных отметок, пространственного положения и опорных (базовых) привязок

- Логика монтажа и демонтажа

Цель:

Описать установку таким образом, чтобы её можно было воспроизводимо демонтировать и снова собрать.

3. Логика сборочных узлов и маркировка

Все релевантные сборочные узлы и компоненты систематически структурируются и однозначно маркируются.

- чёткая иерархия (установка → линия → машина → сборочный узел → деталь)

- однозначные идентификаторы

- физическая маркировка непосредственно на объекте (например, штрих-код / QR-код)

- Привязка к цифровой структуре

Тем самым создаётся прямая связь между:

- физическим элементом (компонентом)

- цифровой моделью

- Логика монтажа и транспортировки

4. Инвентаризация и документация

Параллельно с маркировкой формируется структурированный инвентарный перечень и спецификация (BOM):

- Описание сборочных узлов и отдельных деталей

- Габаритные размеры, массы

- Информация об инженерных средах и подключениях

- Особенности, связанные с транспортировкой и монтажом

Эти данные напрямую связаны с цифровой моделью установки.

5. Демонтаж и транспортировка

Демонтаж выполняется по логике сборочных узлов, а не на основе импровизации.

- чёткая последовательность демонтажа

- формирование сборочных узлов, адаптированных для транспортировки

- однозначная идентификация при упаковке и погрузке

- снижение подверженности ошибкам в логистике

Таким образом, транспортировка основывается на технической логике, а не на субъективных предположениях, основанных на опыте.

6. Повторная сборка и ввод в эксплуатацию

На целевой площадке повторная сборка последовательно выполняется на основе подготовленной документации:

- однозначное позиционное соответствие

- подготовленные подключения инженерных сред

- прослеживаемая последовательность монтажа

- снижение проблем координации между различными подрядными дисциплинами

Результатом является сокращённый срок ввода в эксплуатацию и значительно более высокая надёжность планирования.

Масштабируемость

Описанный подход является масштабируемым.

Методология остаётся неизменной —

меняются лишь объём работ, уровень детализации и продолжительность проекта.

- отдельные машины

- полные производственные линии

- целые промышленные площадки

Классификация / Обобщающая оценка

Мы рассматриваем промышленные релокации установок не как простой переезд,

а как инженерное воспроизведение существующих систем на новом месте.

Такой подход создаёт структуру — даже для сложных, исторически развивавшихся установок.