Matrizen und Rollen für die Pelletierung

Presswerkzeuge mit definiertem Einfluss auf Qualität, Durchsatz und Standzeit

Matrizen und Kollerrollen sind die zentralen Presswerkzeuge in der Pelletierung und bestimmen maßgeblich Produktqualität, Durchsatz und Energiebedarf. Ihre Auslegung beeinflusst Verdichtung, Reibung, Temperaturentwicklung und Standzeit der gesamten Presse. Abhängig von Rohstoff, Rezeptur und Prozessziel kommen unterschiedliche Geometrien, Bohrungsstrukturen und Oberflächen zum Einsatz. Eine abgestimmte Kombination aus Ringmatrize und Rollen ist entscheidend für einen stabilen und reproduzierbaren Betrieb.

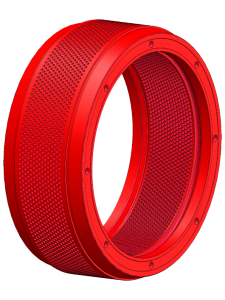

Ringmatrizen

Ringmatrizen sind vertikal arbeitende Presswerkzeuge in Form eines Rings, in dessen Mantelfläche die Pressbohrungen angeordnet sind. Über die rotierende Bewegung und den Druck der Kollerrollen wird das Material durch diese Bohrungen gepresst und verdichtet.

Die Arbeitsbreite der Matrize – auch Laufbandbreite genannt – wird durch seitliche Freistiche begrenzt und dient der kontrollierten Verdrängung von Materialüberschüssen.

Pressbohrungen können in nahezu beliebigen Durchmessern und Geometrien ausgeführt werden. Grundsätzlich gliedern sie sich in drei Funktionsbereiche:

- Einzugskonus: Vorverdichtung des Pressguts und kontrollierter Materialeinzug

- Presskanal: Bestimmt die Hauptverdichtung und damit Festigkeit und Dichte des Pellets

- Gegenbohrung: Beeinflusst – je nach zylindrischer oder konischer Ausführung – das Bruch- und Führungsverhalten des Presslings beim Austritt

Begriffserklärung

1- Gegenbohrung

2- Senktiefe

3- Presskanallänge

4- Wandstärke

5- Arbeitsbreite

6- Bohrungs- /Pelletdurchmesser

Pressbohrungen können in fast jeder beliebigen Größe hergestellt werden.

Diese Pressbohrungen bestehen in der Regel aus 3 Bereichen:

Der Einzugskonus: dieser ist für die Vorverdichtung des Pressguts sowie den weichen Materialeinzug in die Pressbohrung verantwortlich.

Der Presskanal bestimmt die Kompression des Pressguts.

Mit zunehmender Kanallänge nimmt die Kompression des Pressguts zu

Die Gegenbohrung bestimmt je nach Ausführung (zylindrisch oder konisch) das Bruch- uns Führungsverhalten des Presslings bereits innerhalb der Matrize

Kollerrollen

Kollerrollen sind die auf der Matrize abrollenden Presswerkzeuge und erzeugen den notwendigen Pressdruck zur Verdichtung des Materials. In Kombination mit der Ringmatrize bestimmen sie maßgeblich die mechanische Belastung, den Materialfluss sowie den Verschleiß der Presswerkzeuge.

Kollerrollen sind in unterschiedlichen Oberflächenstrukturen erhältlich, z. B.:

- geriffelte Oberflächen

- gelochte oder profilierte Ausführungen

Die Wahl der Rollenstruktur erfolgt in Abhängigkeit vom Rohstoff, der Rezeptur und dem gewünschten Pressverhalten.

Geriffelte Rollen, unterscheiden sich in Art und Weise der Riffelung wie z.B. gerade-geriffelt,

schräg-geriffelt-links-geriffelt, schräg geriffelt-rechts, Fischgrät-geriffelt, fein-geriffelt oder auch grob geriffelt.

Auch gelochte Koller unterscheiden sich in einfach gelocht, gelocht / angesenkt oder konisch gelocht.

Abhängig von Art- und Anwendung lässt sich durch die Auswahl der Werkzeugoberfläche somit Einfluss auf das Pressverhalten als auch auf die Presslingsqualität nehmen.

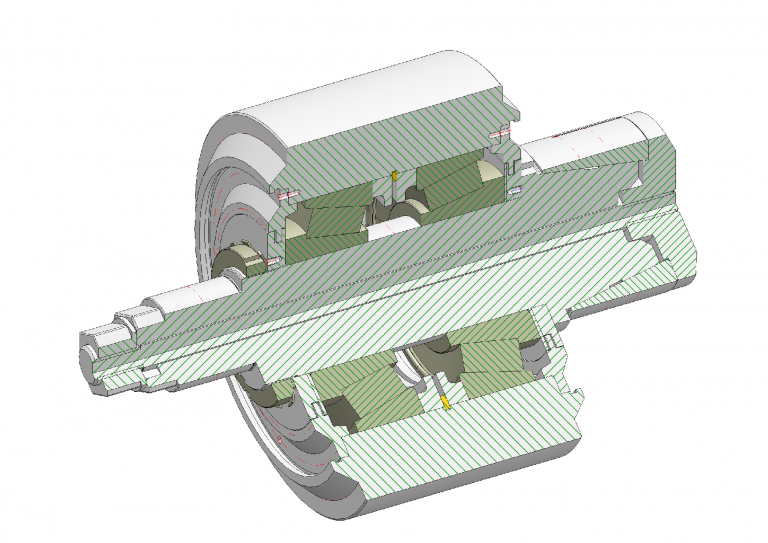

Komplette Kollerrollen bestehen im Wesentlichen aus: der Kollerhülse der Lagerung der Kollerachse den Kollerdeckeln Kleinteile wie Dichtungen, Distanzringe, etc

Am Beispiel einer Ringmatrizeenpresse sind die Pressrollen innerhalb der Matrize angeordnet. Hier wird das Pressgut zentral zugeführt und gelangt durch die Rotation der Matrize zwischen Koller und Matrize. In der Presszone, also dem Kontaktbereich zwischen Koller und Matrize findet die eigentliche Verpressung statt und der fertige Pressling verlässt die Matrize an der Umfangsfläche

© 2016 Scherer Engineering